《电子设备智能测试与仿真技术》作业

围绕课程内容,可以从测试或者仿真的角度开展,结合自己的科研方向或者目前从事的科研工作拟定题目,形成课设内容,主要从研究背景、研究内容、研究方法设计、仿真结果或者测试结果统计和分析这四个方面进行展示,最终提交PPT、研究报告(word)和相关仿真程序。

多因素正交设计反射特性测试系统

- 研究背景

超表面是一种新型的材料,因其可以改变电磁波的幅度、相位、极化等,有着独特的优势和巨大的潜力。目前,超表面在偏振探测、全息术、热隐身等领域发挥着巨大作用。超表面的电磁特性是其宏观性质的本质,超表面材料具有反常的电磁特性,这些特性可以用材料的等效介电常数和磁导率进行解释。因此,对超表面宏观表现的等效介电常数和磁导率进行测量变得尤为重要。

测量介电常数和磁导率是研究超表面电磁特性的基础,超表面的宏观表现受到二维平面上器件的排布设计的影响。单个器件的电磁响应通常比较弱,因此需要分析整个器件阵列的电磁响应,从而获得超表面的宏观电磁特性。由于器件阵列的结构复杂,这种分析往往比较困难,在机理层面进行分析容易出现疏漏,所以,想要了解超表面材料的电磁特性,需要通过仿真或者实物测量的方式,获取超表面宏观表现的介电常数和磁导率。

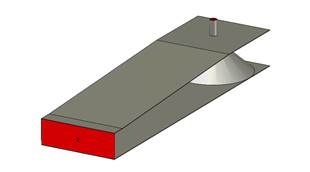

为了解决超表面电磁特性的测量问题,我设计了一种基于行板波导的测试方法,如下图所示,针对只需要测量超表面的反射特性,测试系统使用平行板波导进行探针与待测样本的过渡连接,在入射平行板与测试平行板之间使用梯形金属板过渡,以保证探针所在的测量端与待测样品所在的测试端可以保持良好的连接。为了验证测试系统的有效性,使用CST(CST STUDIO SUITE)对其进行了仿真测量。

微波元件的匹配在无线通信和射频电路设计中非常重要。匹配的目标是使电路中的各个元件的阻抗能够有效地传输能量,最大限度地减小反射和功率损耗。系统调参思路如下,在测试端不放入测试样品,而接入匹配负载时,应该使测试系统中的驻波比最小,反射系数S1,1尽量小,传输系数S2,1尽量大,从而有更多的能量可以到达样品端。

图 1 测试系统示意图

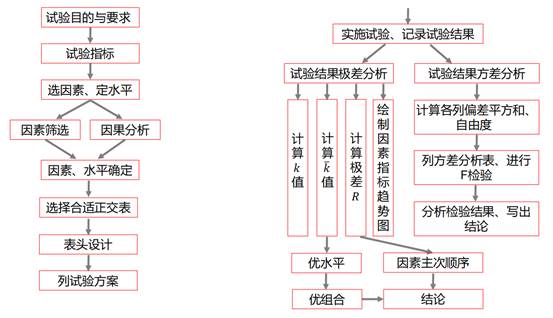

首先需要找出在测试系统中,可能会影响到测试系统散射参数S1,1和传输系数S2,1的参数,接下来把测试系统当做黑盒,在之前的工作中,使用的是三因素三水平的试验方法,在合理的范围内依次对影响测试系统的参数进行扫参,寻找合适的尺寸,再对另一个影响测试系统的参数进行扫参,具体流程如下图所示。

图 2 系统调参流程图

但是这种方法存在缺点,比如试验点不具代表性,考察的因素水平仅局限于局部区域,不能全面地反映因素的全面情况;无法分清因素的主次;如果不进行重复试验,试验误差就估计不出来,因此无法确定最佳分析条件的精度;无法利用数理统计方法对试验结果进行分析,提出展望好条件。

- 研究内容

测试系统结构的轴侧图、正视图、俯视图如下图所示。其中, 为右侧平行板高度,

为右侧平行板高度, 为下面金属锥的高度,

为下面金属锥的高度, 为下面金属锥的底部直径,

为下面金属锥的底部直径, 为上面金属锥的底部直径,

为上面金属锥的底部直径, 为上面金属锥的顶部直径,

为上面金属锥的顶部直径, 为右侧平行板长度,

为右侧平行板长度, 为同轴线外导体直径,

为同轴线外导体直径, 为同轴线内导体直径,

为同轴线内导体直径, 为平行板波导宽度,

为平行板波导宽度, 为左侧平行板高度,

为左侧平行板高度, 为平行板波导过渡段在

为平行板波导过渡段在 方向上投影的长度,

方向上投影的长度, 为同轴线长度。

为同轴线长度。

图 3 反射测试系统结构视图

在这个测试系统中,考虑四个可能会影响到测试系统的传输系数S2,1参数,并且可以调整的参数:下金属锥的底部直径 、过渡金属锥的底部直径

、过渡金属锥的底部直径 、右侧平行板长度

、右侧平行板长度 和平行板波导过渡段在

和平行板波导过渡段在 方向上投影的长度

方向上投影的长度 ,按照正交设计的流程,分别对这些参数进行调整。

,按照正交设计的流程,分别对这些参数进行调整。

正交试验设计是一种通过有限数量的试验来系统地研究多个因素对实验结果的影响的方法。相比于进行全面试验,正交试验设计试验点代表性强,试验次数少,在多因素试验中提供了一种更加有效和经济的方法,不需做重复试验,就可以估计试验误差,还可以分清因素的主次,使用数理统计的方法处理试验结果,提出展望好条件。因此,对之前的测试系统参数设置上改用多因素正交设计。

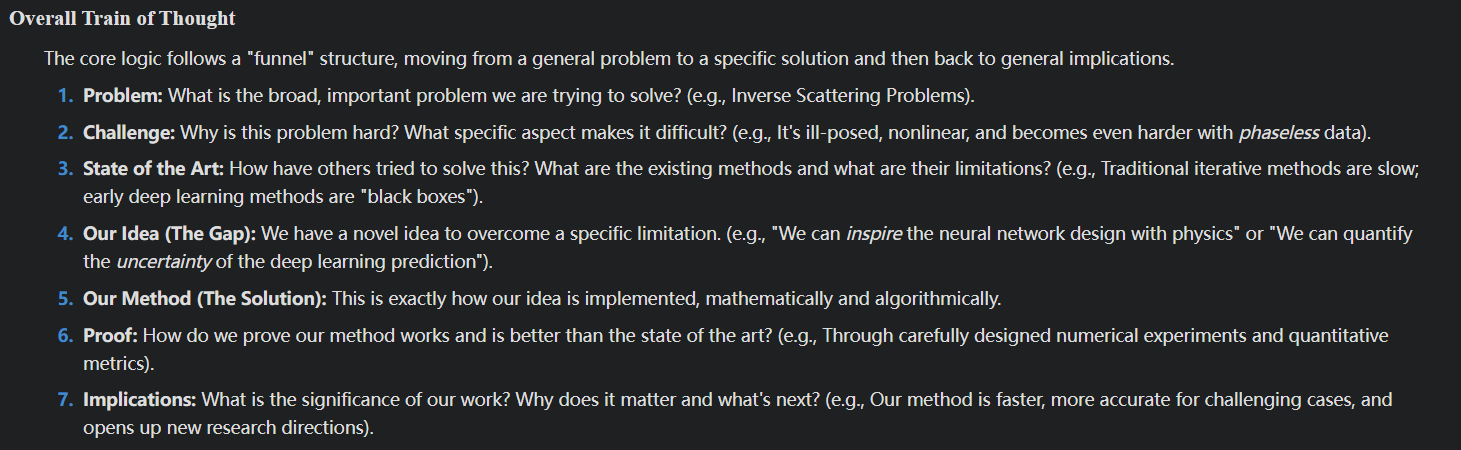

- 研究方法设计

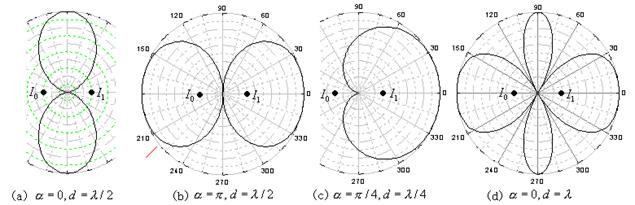

正交设计的基本步骤如下图所示,

图 4 基本步骤图

实验的目的是在测试端不放入测试样品,而接入匹配负载时,应该使测试系统中的驻波比最小,从而有更多的能量可以到达样品端。实验指标是传输系数S2,1尽量大,影响因素一共有四个:下金属锥的底部直径 、过渡金属锥的底部直径

、过渡金属锥的底部直径 、右侧平行板长度

、右侧平行板长度 和平行板波导过渡段在

和平行板波导过渡段在 方向上投影的长度

方向上投影的长度 。在正交设计中安排的因子的个数为4,每一因子可以取的水平数为3,所以需要查找表

。在正交设计中安排的因子的个数为4,每一因子可以取的水平数为3,所以需要查找表 ,共需要进行9次实验。

,共需要进行9次实验。

表 1 正交表

| 试验号 | A 下金属锥底部直径 |

B 上金属锥底部直径 |

C 右侧平行板长度 |

D 过渡段长度 |

S2,1\ 传输系数 |

|---|---|---|---|---|---|

| 1 | 1(150mm) | 1(10mm) | 1(13.64mm) | 1(190.89mm) | 0.212986144 |

| 2 | 1(150mm) | 2(20mm) | 2(27.27mm) | 2(381.78mm) | 0.232627418 |

| 3 | 1(150mm) | 3(30mm) | 3(40.91mm) | 3(572.67mm) | 0.260026135 |

| 4 | 2(120mm) | 1(10mm) | 2(27.27mm) | 3(572.67mm) | 0.331147545 |

| 5 | 2(120mm) | 2(20mm) | 3(40.91mm) | 1(190.89mm) | 0.321995168 |

| 6 | 2(120mm) | 3(30mm) | 1(13.64mm) | 2(381.78mm) | 0.300442108 |

| 7 | 3(180mm) | 1(10mm) | 3(40.91mm) | 2(381.78mm) | 0.148769173 |

| 8 | 3(180mm) | 2(20mm) | 1(13.64mm) | 3(572.67mm) | 0.147046283 |

| 9 | 3(180mm) | 3(30mm) | 2(27.27mm) | 1(190.89mm) | 0.053397817 |

- 测试结果统计和分析

接下来进行四因素极差分析,通过计算每组数据的最大值与最小值之间的差异,极差分析帮助研究者了解在不同试验条件下试验结果的稳定性和一致性。其主要作用在于识别影响试验结果变异的关键因素,为进一步的实验优化提供指导。通过这种分析,研究者能够更有效地分配资源,提高试验可重复性,并采取相应措施以确保实验结果的一致性。因此,极差分析在正交试验设计中扮演着优化试验过程、深化对因素影响的理解的重要角色。

4.1.1. 因素A(下金属锥底部直径 )

)

表 2 对于因素**A**正交表

| 试验号 | A 下金属锥底部直径 |

B 上金属锥底部直径 |

C 右侧平行板长度 |

D 过渡段长度 |

S2,1\ 传输系数 |

|---|---|---|---|---|---|

| 1 | 1(150mm) | 1(10mm) | 1(13.64mm) | 1(190.89mm) | 0.212986143 |

| 2 | 2(20mm) | 2(27.27mm) | 2(381.78mm) | 0.232627419 | |

| 3 | 3(30mm) | 3(40.91mm) | 3(572.67mm) | 0.260026135 | |

| 4 | 2(120mm) | 1(10mm) | 2(27.27mm) | 3(572.67mm) | 0.331147546 |

| 5 | 2(20mm) | 3(40.91mm) | 1(190.89mm) | 0.321995168 | |

| 6 | 3(30mm) | 1(13.64mm) | 2(381.78mm) | 0.300442108 | |

| 7 | 3(180mm) | 1(10mm) | 3(40.91mm) | 2(381.78mm) | 0.148769174 |

| 8 | 2(20mm) | 1(13.64mm) | 3(572.67mm) | 0.147046282 | |

| 9 | 3(30mm) | 2(27.27mm) | 1(190.89mm) | 0.053397818 |

A1、A2、A3各自所在的那组试验中,其它因素(B、C、D)的1、2、3水平都分别出现了一次。计算方法如下:

比较 、

、 、

、 时,可以认为B、C、D对

时,可以认为B、C、D对 、

、 、

、 的影响是大体相同的。于是,可以把

的影响是大体相同的。于是,可以把 、

、 、

、 之间的差异看作是A取了三个不同水平引起的。

之间的差异看作是A取了三个不同水平引起的。

4.1.2. 因素B(上金属锥底部直径 )

)

表 3 对于因素**B**正交表

| 试验号 | A 下金属锥底部直径 |

B 上金属锥底部直径 |

C 右侧平行板长度 |

D 过渡段长度 |

S2,1\ 传输系数 |

|---|---|---|---|---|---|

| 1 | 1(150mm) | 1(10mm) | 1(13.64mm) | 1(190.89mm) | 0.212986143 |

| 4 | 2(120mm) | 2(27.27mm) | 3(572.67mm) | 0.331147546 | |

| 7 | 3(180mm) | 3(40.91mm) | 2(381.78mm) | 0.148769174 | |

| 2 | 1(150mm) | 2(20mm) | 2(27.27mm) | 2(381.78mm) | 0.232627419 |

| 5 | 2(120mm) | 3(40.91mm) | 1(190.89mm) | 0.321995168 | |

| 8 | 3(180mm) | 1(13.64mm) | 3(572.67mm) | 0.147046282 | |

| 3 | 1(150mm) | 3(30mm) | 3(40.91mm) | 3(572.67mm) | 0.260026135 |

| 6 | 2(120mm) | 1(13.64mm) | 2(381.78mm) | 0.300442108 | |

| 9 | 3(180mm) | 2(27.27mm) | 1(190.89mm) | 0.053397818 |

B1、B2、B3各自所在的那组试验中,其它因素(A、C、D)的1、2、3水平都分别出现了一次。计算方法如下:

比较 、

、 、

、 时,可以认为A、C、D对

时,可以认为A、C、D对 、

、 、

、 的影响是大体相同的。于是,可以把

的影响是大体相同的。于是,可以把 、

、 、

、 之间的差异看作是B取了三个不同水平引起的。

之间的差异看作是B取了三个不同水平引起的。

4.1.3. 因素C(右侧平行板长度 )

)

表 4 对于因素**C**正交表

| 试验号 | A 下金属锥底部直径 |

B 上金属锥底部直径 |

C 右侧平行板长度 |

D 过渡段长度 |

S2,1\ 传输系数 |

|---|---|---|---|---|---|

| 1 | 1(150mm) | 1(10mm) | 1(13.64mm) | 1(190.89mm) | 0.212986143 |

| 6 | 2(120mm) | 3(30mm) | 2(381.78mm) | 0.300442108 | |

| 8 | 3(180mm) | 2(20mm) | 3(572.67mm) | 0.147046282 | |

| 2 | 1(150mm) | 2(20mm) | 2(27.27mm) | 2(381.78mm) | 0.232627419 |

| 4 | 2(120mm) | 1(10mm) | 3(572.67mm) | 0.331147546 | |

| 9 | 3(180mm) | 3(30mm) | 1(190.89mm) | 0.053397818 | |

| 3 | 1(150mm) | 3(30mm) | 3(40.91mm) | 3(572.67mm) | 0.260026135 |

| 5 | 2(120mm) | 2(20mm) | 1(190.89mm) | 0.321995168 | |

| 7 | 3(180mm) | 1(10mm) | 2(381.78mm) | 0.148769174 |

C1、C2、C3各自所在的那组试验中,其它因素(A、B、D)的1、2、3水平都分别出现了一次。计算方法如下:

比较 、

、 、

、 时,可以认为A、B、D对

时,可以认为A、B、D对 、

、 、

、 的影响是大体相同的。于是,可以把

的影响是大体相同的。于是,可以把 、

、 、

、 之间的差异看作是C取了三个不同水平引起的。

之间的差异看作是C取了三个不同水平引起的。

4.1.4. 因素D(过渡段长度 )

)

表 5 对于因素**D**正交表

| 试验号 | A 下金属锥底部直径 |

B 上金属锥底部直径 |

C 右侧平行板长度 |

D 过渡段长度 |

S2,1\ 传输系数 |

|---|---|---|---|---|---|

| 1 | 1(150mm) | 1(10mm) | 1(13.64mm) | 1(190.89mm) | 0.212986143 |

| 5 | 2(120mm) | 2(20mm) | 3(40.91mm) | 0.321995168 | |

| 9 | 3(180mm) | 3(30mm) | 2(27.27mm) | 0.053397818 | |

| 2 | 1(150mm) | 2(20mm) | 2(27.27mm) | 2(381.78mm) | 0.232627419 |

| 6 | 2(120mm) | 3(30mm) | 1(13.64mm) | 0.300442108 | |

| 7 | 3(180mm) | 1(10mm) | 3(40.91mm) | 0.148769174 | |

| 3 | 1(150mm) | 3(30mm) | 3(40.91mm) | 3(572.67mm) | 0.260026135 |

| 4 | 2(120mm) | 1(10mm) | 2(27.27mm) | 0.331147546 | |

| 8 | 3(180mm) | 2(20mm) | 1(13.64mm) | 0.147046282 |

D1、D2、D3各自所在的那组试验中,其它因素(A、B、C)的1、2、3水平都分别出现了一次。计算方法如下:

比较 、

、 、

、 时,可以认为A、B、C对

时,可以认为A、B、C对 、

、 、

、 的影响是大体相同的。于是,可以把

的影响是大体相同的。于是,可以把 、

、 、

、 之间的差异看作是D取了三个不同水平引起的。

之间的差异看作是D取了三个不同水平引起的。

4.2. 确定因素的主次

将每列的 、

、 、

、 、

、 中最大值于最小值之差称为极差,即:

中最大值于最小值之差称为极差,即:

第一列(A因素)=  -

-  = 0.201457183

= 0.201457183

第二列(B因素)=  -

-  = 0.029267603

= 0.029267603

第三列(C因素)=  -

-  = 0.037872565

= 0.037872565

第四列(D因素)=  -

-  = 0.049946945

= 0.049946945

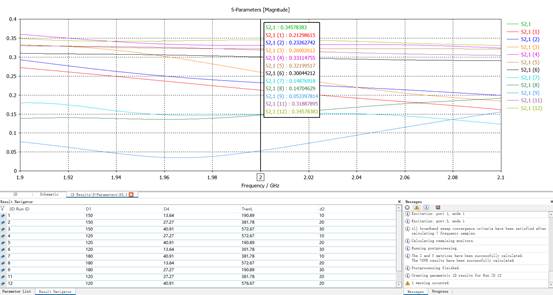

极差大,就是该因素的不同水平对应的平均收益率之间的差异大。一个因素对试验结果影响大,就是主要因素。因此,在本次测试中,因素主次为A—D—C—B。A因素(下金属锥底部直径)为主要因素,指标越大越好,应该选取指标最大的水平;B因素(下金属锥底部直径)、C因素(右侧平行板长度)、D因素(过渡段长度)为次要因素,以节约方便原则选取水平,因此,可取为A2B2C2D2。经测试,此时传输系数S2,1为0.31887895。如果每个因素都选取指标最大的水平应为A2B2C3D3,传输系数S2,1增加8%,但测试系统长度会增加39.4%,最后确定最优生产条件为A2B2C2D2。仿真测试结果如下图所示。

图 4 仿真结果图

- 总结

通过一学期《电子设备智能测试》课程系统而深入的学习,我不仅在理论知识上有了显著提高,同时在实际操作和问题解决能力方面也得到了明显的加强。这将对我未来的科研学习和实际工作产生深远的影响。再次感谢路老师的悉心教导和耐心指导,让我在这门课程中受益匪浅。